- Bestimmung der Genauigkeit und Wiederholbarkeit von 3D Messung für:

- x, y Position

- Höhe

- Volumen

- Fläche

- Objektive und unabhängige Messung und Analyse zertifiziert nach DIN ISO 9001

- Überprüfung der Wirksamkeit der Lieferantenkalibrierung

- Berechnung von \(C_m\)- und \(C_{mk}\)-Werten basierend auf gegebenen Spezifikationsgrenzen

- Vergleich von Ergebnissen bei verschiedenen Orientierungen des Prüflings (typischerweise 0° und 180°)

- Detaillierter und aussagekräftiger Prüfbericht

Meßservice zur Bestimmung der Positioniergenauigkeit von SMT-Anlagen

Bestimmung der Genauigkeit von 3D SPI Systemen

Von CeTaQ vorzubereiten

- Daten zur Erstellung des Prüfprogramms bestehend aus Gerber und PIN-CAD

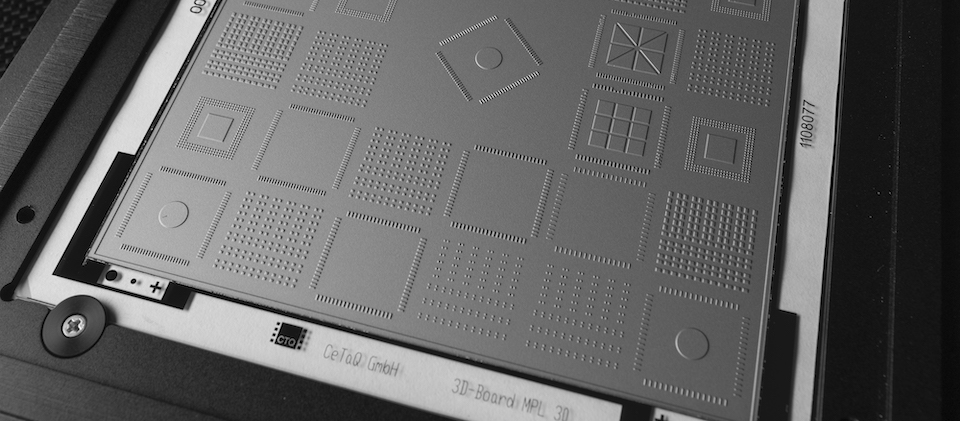

- Kalibrierte 3D Glasplatten

Vom Auftraggeber vorzubereiten

- Ausführbares Bearbeitungsprogramm entsprechend der bereitgestellten Gerber und PIN-CAD-Daten

- Gewährleistung eines guten Zustands des zu überprüfenden Systems durch vorherige Wartung und, falls erforderlich, Kalibrierung

- Technische Unterstützung für die Einrichtung und den Betrieb des Systems

- Exportfunktionalität der Messergebnisse in ein ASCII-lesbares Format

Messen der 3D Glasplatte durch das SPI

Die zu untersuchende Anlage wird durch den technischen Support vorbereitet und das entsprechende Programm geladen.

Dann wird die Glasmessplatte in die Anlage transportiert und von dem SPI analysiert.

Am Ende der Messung werden die Ergebnisse in einem geeigneten Format exportiert.

Die Messplatte muss aus der Maschine transportiert und wieder neu geladen werden.

Dann beginnt ein neuer Messzyklus.

Dies wird typischerweise 4-10 wiederholt.

Damit sind die Messungen für die 0° Orientierung abgeschlossen und der Vorgang wird für eine weitere Orientierung, z. B. 180° wiederholt.

Analyse der Ergebnisse

Nach Abschluss der Messwertaufnahme werden die Daten aus dem SPI in ein ASCII-lesbares Format exportiert. Hier ist die Zuordenbarkeit der Messwerte zur PAD-ID notwendig. Die Daten müssen so transformiert werden, dass sie dem Importformat unserer Statistiksoftware CmCStat entsprechen. Sobald die Transformation abgeschlossen ist, werden sie importiert und analysiert. Diese Analyse konzentriert sich sowohl auf die Genauigkeit über eine einzelne Messung als auch auf die Wiederholbarkeit über alle. Mögliche Unterschiede zwischen den verschiedenen Orientierungen sind ein weiterer Aspekt der Analyse.

Nutzung der Ergebnisse zur Optimierung der Genauigkeit

Im Ergebnis der Datenanalyse wird die Maschine Hinsichtlicht ihrer Spezifikation beurteilt. Vielfach ist es so möglich, ggf. notwendige Korrekturmaßnahmen zur Optimierung der Genauigkeit abzuleiten. Im einfachsten Fall kann dies z. B. die Empfehlung sein, eine Kalibrierung mit OEM Werkzeugen an der Anlage durchzuführen.

Sind mechanische Ursachen der Grund für eine Verfehlung der Spezifikation, können die Messergebnisse dazu genutzt werden, die Probleme einzugrenzen. Dies erleichtert dem Anlagenservice die Fehlersuche.

Im Anschluss an durchgeführte Korrekturen wird deren Wirksamkeit mit einer weiteren Messung überprüft. Je nach Ergebnis ergeben sich daraus ggf. weitere Maßnahmen gefolgt von Überprüfungsmessungen.

Erstellung Prüfbericht

Auf Grundlage des erreichten finalen Zustandes wird nach Abschluss der Arbeiten ein Prüfbericht erstellt. Dies geschieht in der Regel im Anschluss an den Kundenbesuch in unserem Büro. Neben der detaillierten Darstellung des Endzustandes enthält der Bericht alle unternommenen Schritte, um diesen Zustand zu erreichen.

- Die verwendete Messplatte ist auf der Grundlage internationaler Normen kalibriert.

- Das Verfahren eignet sich für alle 3D SPI, deren bildgebendes System 3D Strukturen aus Glas erkennen kann.

- Der Zeitaufwand am SPI für eine komplette Untersuchung beträgt je nach Art des Systems in der Regel zwischen 1 und 2 Stunden. Typisch ist eine Stunde. Zusätzliche Zeit für das Transformieren, Importieren und Analysieren der Daten, abhängig vom Format der exportierten Daten, muss berücksichtigt werden.