Der SMT-Prozess ist besonders

Besonderheiten bei MFU und PFU in der SMT

Ein Teil der resultierenden Ungenauigkeiten im Prozess wird von den verwendeten Maschinen verursacht. Hier spielt neben der Auswahl des Maschinentyps auch der Verschleiß und der Wartungszustand eine entscheidende Rolle. Hinzu kommen die Ungenauigkeiten der verwendeten Bauelemente und Verdrahtungsträger.

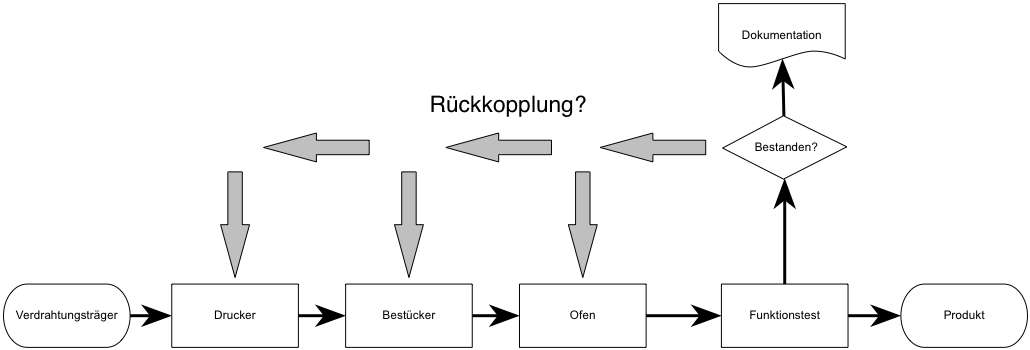

So zeigt sich in der Praxis die Bestückgenauigkeit an der Lage der Anschlüsse des bestückten Bauelementes bezogen auf die Pads. Dabei kommt es zu einer Vermischung der Ungenauigkeit der Bauelemente- und Verdrahtungsträgergeometrien mit der Ungenauigkeit der Bestückausrüstung. Ähnliches gilt für den Lotpastendruck oder für das Dispensen. Die Herstellung einer Flachbaugruppe ist ein Kettenprozess mit Wechselwirkungen zwischen den einzelnen Prozessschritten.

Das bedeutet, die Genauigkeit der Ausrüstung kann auf realen Produkten mit realen Bauteilen nicht sicher festgestellt werden, denn ein ungenau bestücktes Bauelement muss nicht durch den Bestückautomaten verursacht sein.

Eine "Entmischung" der festgestellten Ungenauigkeiten ist in der Regel nicht durchführbar.

Weiterhin gestaltet sich die Nutzung von Qualitätsdaten aus der Prüfung schwierig.

Zum einen handelt es sich dabei in der Regel um zählbare Merkmale, also Baugruppe ist funktionsfähig oder nicht funktionsfähig.

Zum anderen ist ein Rückschluss auf den Verursacher zumindest schwierig.

Außerdem stehen Qualitätsdaten erst mit einer z.T. erheblichen Zeitverzögerung zur Verfügung.

Eine Beurteilung der Maschinenfähigkeit ist somit unter der Maßgabe des Maschinenbaus "Messung auf dem Produkt" nicht sinnvoll möglich.

Die Nutzung der gewonnenen Erkenntnisse zur Verbesserung des Prozesses im Sinne eines Qualitätsregelkreises sind limitiert.

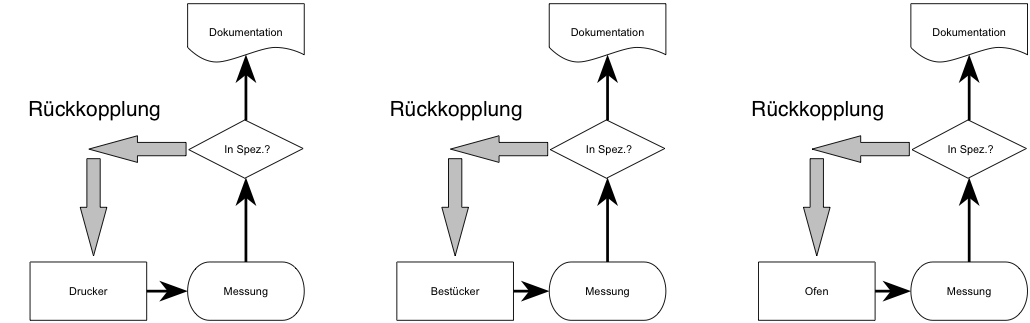

Aus diesem Grund hat sich der Einsatz von Dummy-Produkten etabliert (z.B. nach VDI/VDE 3713 oder IPC 9850). Diese Dummyprodukte sind Nachbildungen von Leiterplatten und Bauelemente die meistens aus Glas gefertigt sind. Sie besitzen typischen Eigenschaften realer Produkte aber ohne deren Ungenauigkeiten. Die Idee ist jede Ausrüstung individuell zur Überprüfen. Dabei gewonnenen Erkenntnisse zur Verbesserung der Genauigkeit können dann direkt rückgekoppelt werden. Damit kann eine objektive Beurteilung der am Prozess beteiligten Maschinen durchgeführt werden.

Sinnvoll ist es, diese Vorgehensweise mit den täglich entstehenden Qualitätsdaten zu kombinieren. Auf diese Weise ist es möglich, ein Weglaufen des Prozesses frühzeitig zu erkennen und geeignete Gegenmaßnahmen zu ergreifen.