Messen Sie Genauigkeit, Stabilität und Rakelkraft – simultan mit einem Messgerät.

Genauigkeit und Kraftverläufe exakt erfassen – Qualität messbar machen

Der Pastendruck ist der erste und entscheidende Schritt in der SMT-Fertigung – und damit maßgeblich für die Qualität aller folgenden Prozesse. Schon kleinste Abweichungen können große Auswirkungen haben und zu kostspieligen Fehlern führen.

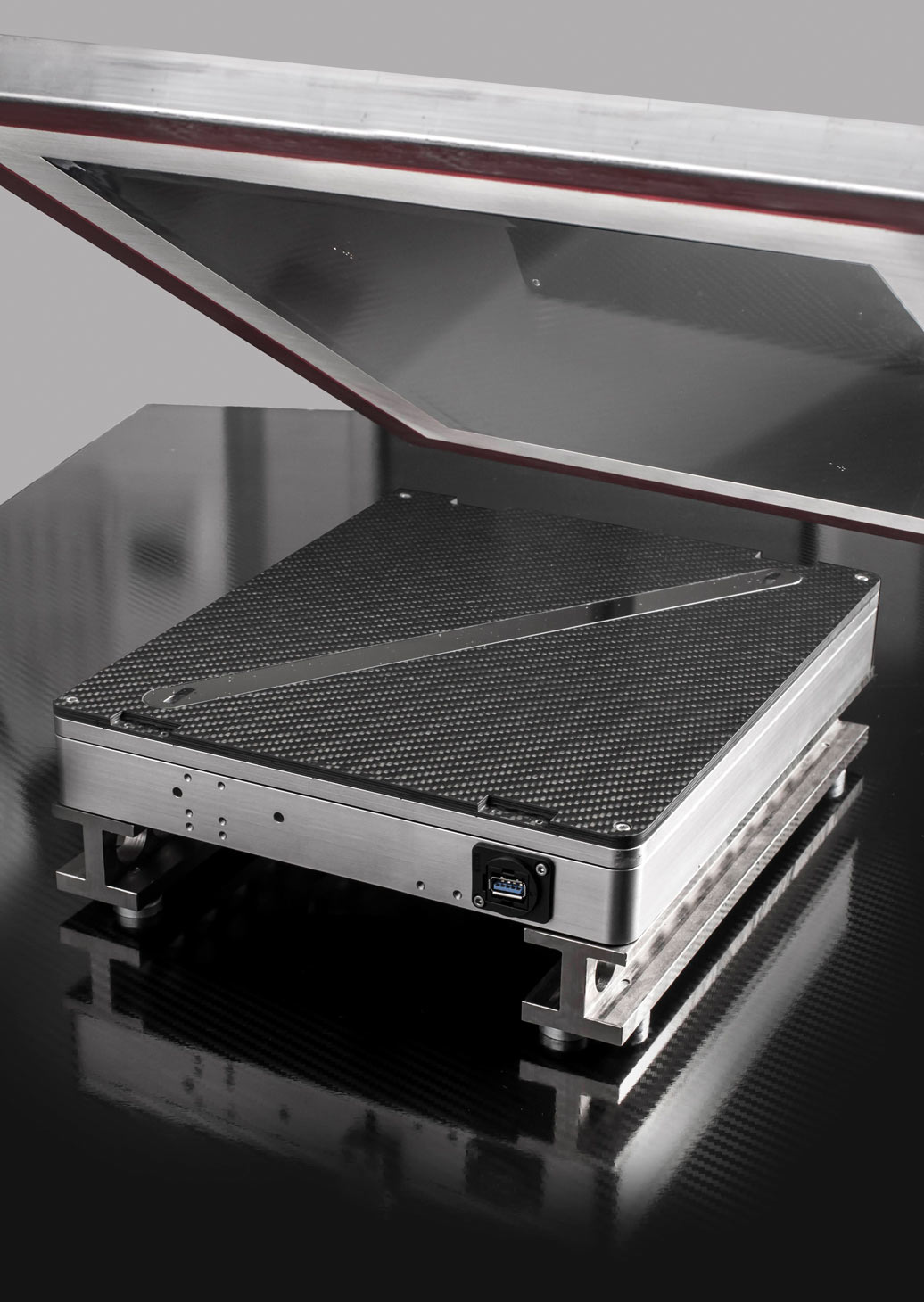

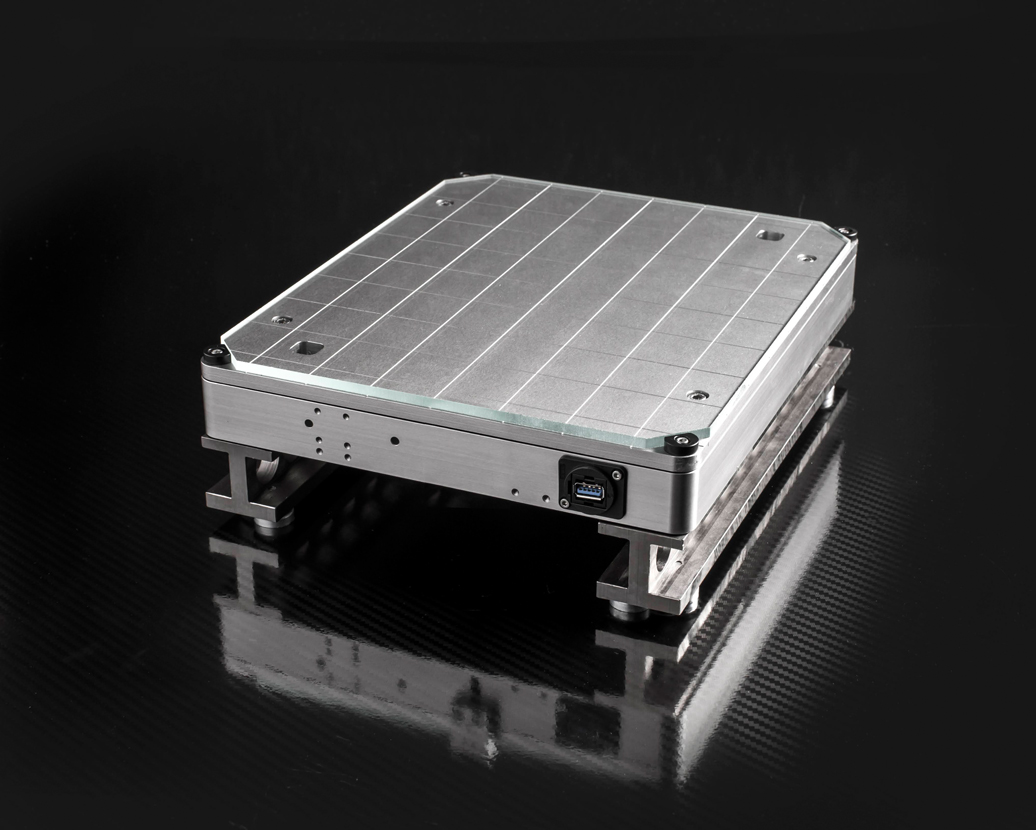

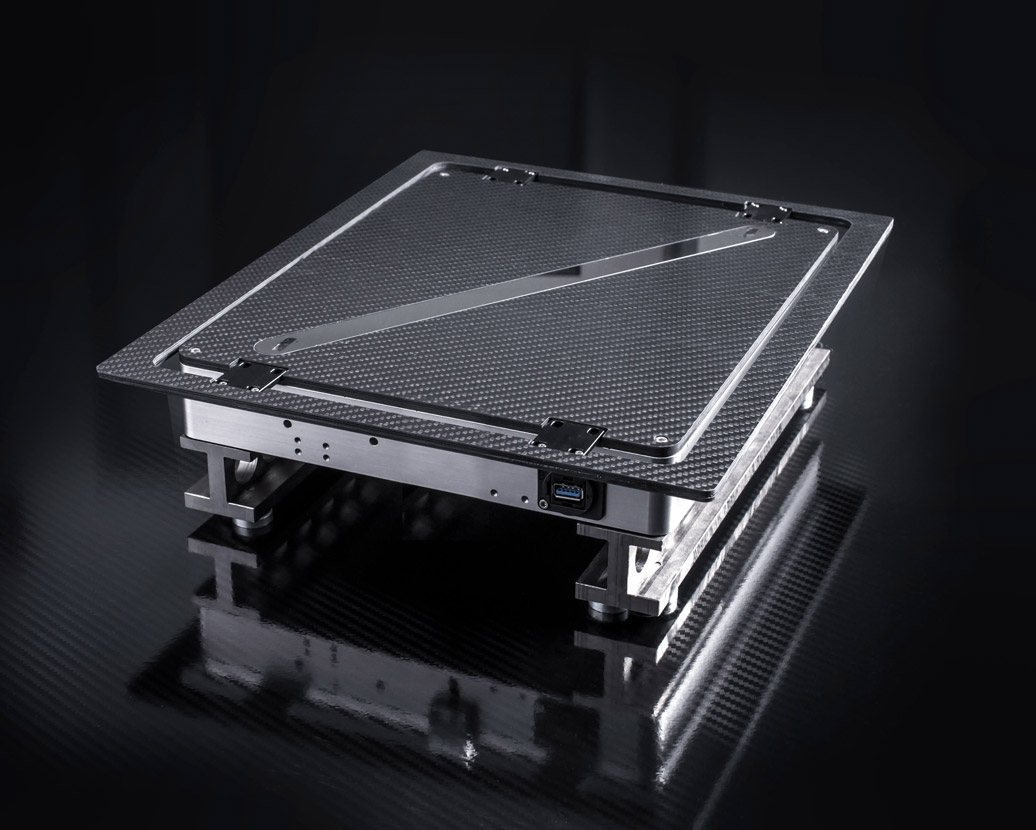

Mit CmPrint steht Ihnen eine komplette Lösung zur Verfügung, um Genauigkeit, Stabilität und Rakelkraft zu messen. So lassen sich Schwachstellen frühzeitig erkennen, Prozesse nachhaltig optimieren und die Qualität langfristig absichern.

Maßgeschneiderte Tests für stabile Druckprozesse

Fehler schnell finden, Prozesse optimieren, Audits meistern

Technische Details leicht erklärt

Ja – eine Kalibrierung mit einer Referenzplatte bestätigt, dass CmPrint 2.0 Expert die Anforderungen an Messgenauigkeit und Reproduzierbarkeit erfüllt.

CmPrint 2.0 Expert misst mehrfach pro Rakelzyklus – so werden Bewegungen zwischen Leiterplatte und Schablone sichtbar, etwa durch Tisch-Kippen oder Winkelinstabilitäten.

Sehr – denn schon eine Verdrehung von 0,01° bei einer Leiterplatte (~ 205 × 187 mm) kann zu einem Versatz von 18 µm (x) und 16 µm (y) führen – an allen Ecken des Boards.

Sie geben klare Aussagen über:

-

Genauigkeit (Offsets in x, y und Theta)

-

Stabilität (Wiederholbarkeit)

-

Rakelkräfte und deren Verteilung über die Druckfläche

CmPrint 2.0 Expert bietet eine vollständige, dynamische Diagnose: Es misst Genauigkeit, Stabilität und Rakelkräfte in einem Ablauf – ohne Druckmedium und ohne Bedienereinfluss.

Mit CmPrint 2.0 Basic werden Kräfte und Druckverläufe während des Rakelns exakt erfasst. Die Messdaten zeigen, ob die eingestellt Rakelkraft eingehalten wird – oder ob Abweichungen vorliegen. So lassen sich Qualitätsprobleme vorbeugen, Wartungs- oder Kalibrierbedarf klar identifizieren.