- Einfluss von Bediener und Druckmedium eliminiert

- Viermal schnellerer Test als herkömmlicher PCA-Test (ca. 1 Stunde)

- Genauigkeits- und Kraftmessung mit einem Gerät

- Messungen während des Drucks

- Theta wird gemessen

- Bestmögliche Kalibrierung auf allen Druckertypen/-modellen

- Alle Probleme können leicht identifiziert und behoben werden

CmPrint 2.0 Expert: Genauigkeit, Stabilität und Kraftmessung für Drucker

CmPrint 2.0 Expert

Das CmPrint 2.0 Expert von CeTaQ ist eine verbesserte Version des Basissystems. Dieses Messsystem wurde entwickelt, um gleichzeitig die Genauigkeit, die Stabilität und die Rakelkräfte während des Druckprozesses zu untersuchen. Die Prüfung der Maschinenfähigkeit erfolgt dynamisch über den gesamten Rakelweg ohne Druckmedium (Kleber oder Lotpaste) und Bedienereinflüsse. Diese neuartige Messung liefert viele wertvolle Informationen über die Genauigkeit (Offsets in x-, y- und theta-Richtung), die Stabilität (Wiederholbarkeit des Druckprozesses) und die Kraft (aufgebrachter Druck und sein Verhalten über die Druckfläche).

Als erster Prozessschritt in der SMT-Fertigung ist der Lotpastendruck von besonderer Bedeutung. Seine Qualität hat einen entscheidenden Einfluss auf alle nachfolgenden Prozessschritte. Der Druckversatz zwischen den Druckrichtungen wird in der Regel durch eine Maschinenkalibrierung (mit Werkzeugen des Lieferanten) oder durch ein externes Messsystem (3DAOI oder menschliche Inspektion) eingestellt. In beiden Fällen wird die Genauigkeit dieser Werkzeuge stark durch den Prozess, den Bediener und die Messwerkzeuge selbst beeinflusst.

Außerdem werden einige Merkmale nicht berücksichtigt (z. B. keine Kraft oder Theta). Mit CmPrint 2.0 Expert liefert dieses hochmoderne Messwerkzeug eine vollständige und eindeutige Diagnose der Maschinengenauigkeit/Kraft mit den wichtigsten Merkmalen für jede Art und Marke von Ausrüstung. Damit können notwendige Wartungs-, Reparatur- oder Optimierungsmaßnahmen gezielt durchgeführt werden.

Darüber hinaus erleichtern die gewonnenen Erkenntnisse die Planung von neuen Produkten, die Einführung neuer Technologien und helfen bei Investitionsentscheidungen.

Neue Erfahrungen, Erkenntnisse und Anforderungen aus unserem Messservice bilden die Basis für eine kontinuierliche Weiterentwicklung. Unser Erfahrungsschatz aus der Messung von tausenden von Anlagen hilft Ihnen, Ihre Messaufgaben effizient zu erfüllen.

Eine häufige Aufgabe für unseren Messdienst ist die Überprüfung der Positionsgenauigkeit von bedruckten Depots.

Bei den Messungen tritt oft das folgende Phänomen auf. Mehrere Drucker desselben Typs mit demselben Material, Karton, Schablone, Rakel und Paste, werden nacheinander vermessen. Für eine optimale Druckqualität müssen jedoch die Druckparameter wie x-y-Offset, Stabilität und Rakelkraft bei allen Maschinen genau eingestellt sein. Die Erfahrungen, die wir bei den Tests gemacht haben, decken sich mit den Beobachtungen unserer Kunden aus der realen Produktion. Wird ein funktionierendes Produkt auf eine andere oder sogar auf eine identische Linie verlagert, können Anpassungen der Maschinenparameter notwendig werden. Dies deutet darauf hin, dass sich diese Drucker in ihren Maschineneinstellungen und ihrem Qualitätsniveau unterscheiden.

Vor diesem Hintergrund entstand die Forderung, mit CmPrint 2.0 Expert ein Messgerät zu schaffen, das eine schnelle und einfache Bewertung/Kalibrierung aller relevanten Merkmale eines Druckers ermöglicht. Alle Maschinen der Produktionslinien werden mit demselben Messgerät kontrolliert, verbessert und kalibriert.

Eine Messung mit CmPrint 2.0 Expert erlaubt Aussagen über die Genauigkeit (Offsets in x-, y- und theta-Richtung), die Stabilität (Wiederholbarkeit des Druckprozesses) und die Kraft (aufgebrachter Druck und dessen Verhalten über die Druckfläche). Nähere Informationen zur Kraftmessung finden Sie in CmPrint 2.0 Basic.

Zunächst werden globale Offsets in x-, y- und theta-Richtung gemessen und wie bei gedruckten Vorlagen eingestellt. Systematische globale Offsets für jede Druckrichtung werden mit dem Gerät genau bestimmt und in den Maschineneinstellungen des Druckers verändert. Diese Anpassungen können mit einer hochgenauen Kalibrierung verglichen werden.

Zweitens bietet die Möglichkeit, den Winkel für jeden Druck (Theta) zu messen, eine wesentlich bessere Genauigkeit, insbesondere bei größeren Leiterplatten. Bei einer Leiterplattengröße von 205 x 187 mm zum Beispiel verursacht eine Verdrehung von 0,01 Grad einen Versatz von 18 Mikrometern in x-Richtung und 16 Mikrometern in y-Richtung an allen Ecken der Leiterplatte.

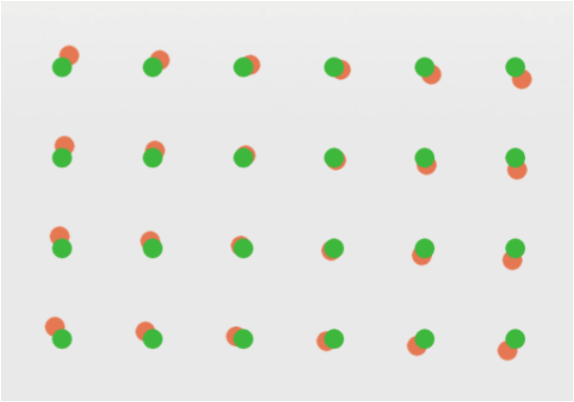

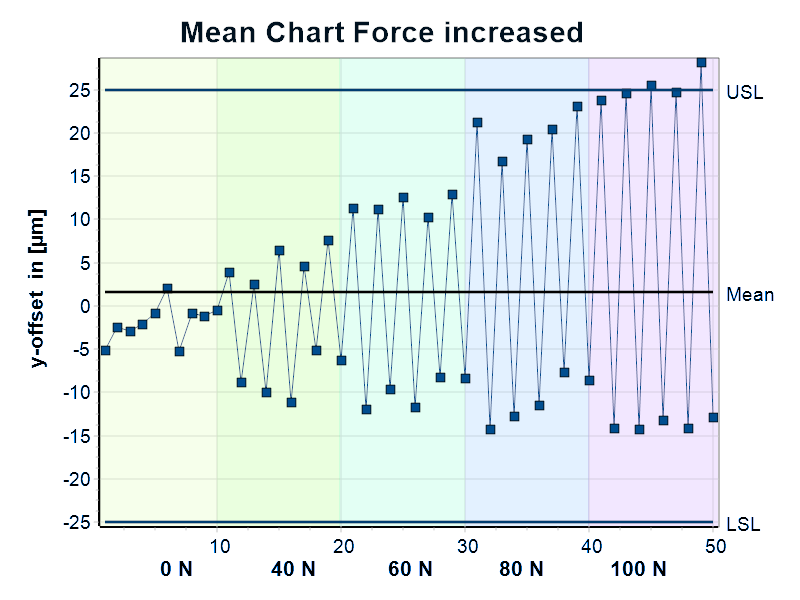

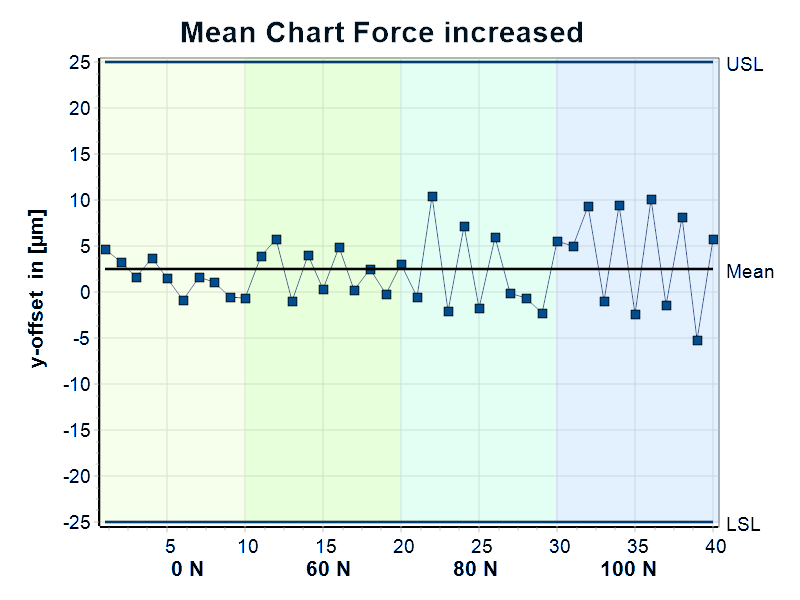

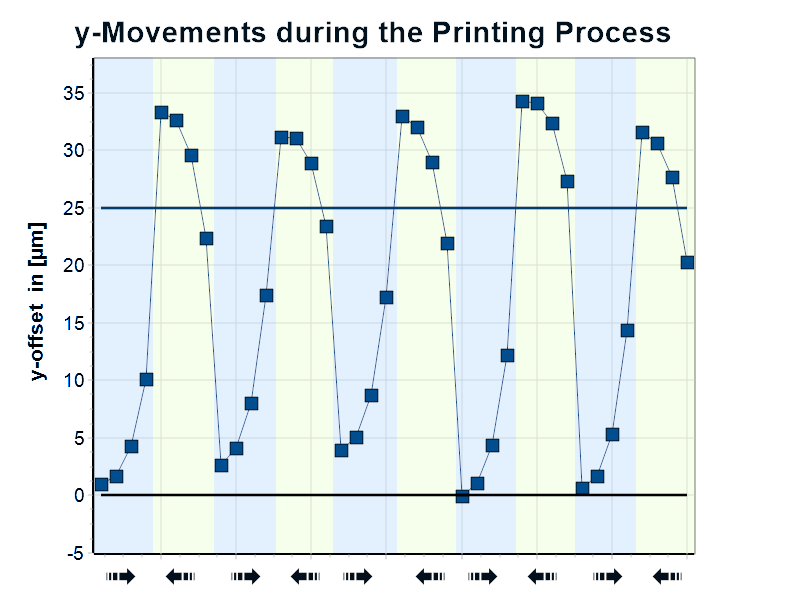

Drittens besteht die Besonderheit des CmPrint2.0 Expert Systems darin, dass die Messungen während des Druckvorgangs mit optionaler Rakelkraft durchgeführt werden. Jede Bewegung zwischen der Platte und der Schablone kann sofort erkannt werden. Es zeigt sich, dass Drucker mit schlechterer Druckqualität (Aussehen der gedruckten Ablagerungen) eine größere Bewegung zwischen Platte und Schablone aufweisen. Das nachstehende Diagramm zeigt die Entwicklung des Druckversatzes bei progressiver Erhöhung der Rakelkraft alle 10 Drucke. Im oberen Diagramm nimmt der Versatz deutlich und proportional zur angewandten Kraft zu. Die wichtigsten festgestellten Probleme sind: Kippen des Tisches, was zu einer Bewegung zwischen Leiterplatte und Schablone führte. Instabilitäten im Winkelversatz und schlechtes Druckbild (Nassdruck). In der nachstehenden Grafik (ein guter Drucker) ist der Anstieg des Versatzes viel geringer.

Unabhängig von den globalen Offsets, die bei allen Siebdruckmaschinen vorhanden sind und in den Maschinenparametern eingestellt werden, misst der Cmprint 2.0 Expert wiederholt die Offsets während jedes Rakelzyklus. Damit kann geprüft werden, ob sich der Tisch während des Druckvorgangs nicht bewegt. Bewegungen zwischen Platte und Schablone können eine schlechte Formqualität der gedruckten Ablagerungen verursachen.

Im folgenden Diagramm wurde die Position der Schablonenöffnung während eines Drucks alle zwei Sekunden insgesamt viermal gemessen. In diesem Beispiel kann eine Bewegung von etwa 32 Mikrometern während des Drucks in y-Richtung festgestellt werden. Die Ursache ist in der Regel eine Bewegung des Drucktisches während des Drucks.

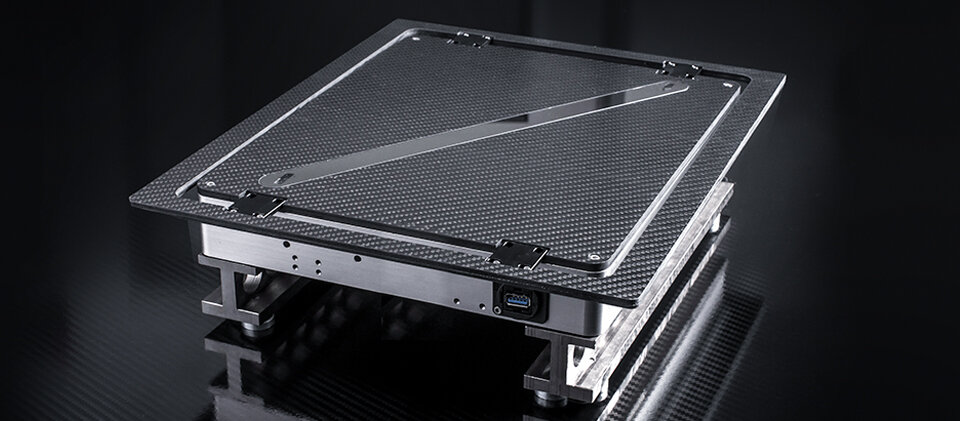

Sensorboard

Die zentrale Komponente des Messsystems ist eine Sensortafel mit einer rechteckigen Messfläche von 300 x 250 mm. Diese wird auf dem Drucktisch des zu messenden Druckers befestigt. Je nach Druckertyp gibt es unterschiedliche Auflagehöhen. Die notwendige Messelektronik wird über ein USB-Kabel mit den Sensoren verbunden. Die auf die Sensorfläche wirkenden Kräfte werden von der Software CmForce erfasst und ausgewertet.

Das Sensorboard ermöglicht die Messung aller gängigen Pastendrucker und arbeitet völlig herstellerunabhängig.

CmPrint 2.0 Software

Die dazugehörige Software CmPrint 2.0 analysiert und speichert die Messergebnisse mit CmCvis2.0. Die wichtigsten Funktionen sind:

- Datenbankverwaltung von Maschinen, Linien und Benutzerdatenbank

- Statistische Auswertungen und Berechnung von Fähigkeitsergebnissen

- Analyse der Ergebnisse über mehrere Drucke mit Grafiken

- Trennung und Vergleich der beiden Rakelrichtungen (vorwärts und rückwärts)

- Bearbeiten eines PDF-Reports mit allen Ergebnissen

- Datenexport für CmCStat6 und QSStat

Ablauf einer Messung

Vor der ersten Messung muss ein entsprechendes Druckprogramm vorhanden sein oder neu erstellt werden. Wir empfehlen mindestens 25 Messungen pro Rakelrichtung. Die benötigte Messzeit entspricht im Wesentlichen der Zeit, die der Drucker zur Verarbeitung benötigt. Nach Abschluss der Messung werden die Daten direkt ausgewertet. So können beispielsweise Abweichungen vom eingestellten Sollwert, Unterschiede zwischen den Druckrichtungen oder Unstimmigkeiten in der Kraft- oder Genauigkeitsverteilung festgestellt werden. Es empfiehlt sich, die Messungen mit den in der Produktion verwendeten Einstellungen zu wiederholen. Am Ende der Analyse kann mit einem Klick ein Bericht erstellt und so der Zustand der Anlage dokumentiert werden.

Kunden die einen CmController mit CmCStat6.0 Expert besitzen, haben auch die Möglichkeiten die Daten zu exportieren und die diese in CmCStat6.0 zu analysieren, dokumentieren und archivieren.

Vergleich zwischen Messung mit gedruckten Depots und Cmprint2.0 Expert

Die Untersuchung der Messgenauigkeit erfolgt mithilfe einer kalibrierten Referenzmessplatten. Das System erfüllt die dort genannten Forderungen hinsichtlich Messgerätefähigkeit und Reproduzierbarkeit für folgende nachzuweisenden Prozessgrenzen.

Technische Daten :

- Messfläche der Sensorplatine: 300 x 250 mm

- Höhe: abhängig von der Druckhöhe des Druckers